複合材製品

プロセス

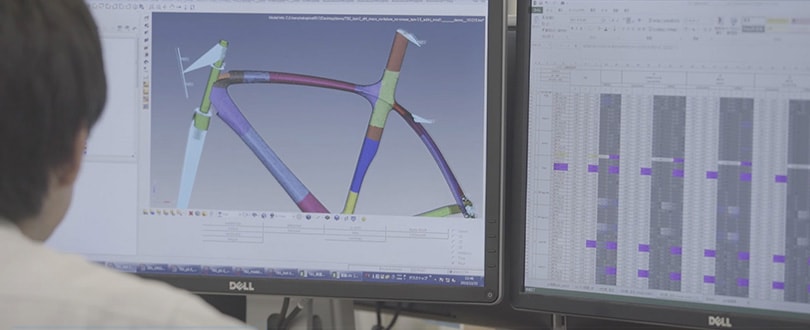

01 設計・解析

設計解析により積層一層ごとの綿密なシュミレーションを行い、配向角や繊維(プリプレグ)の

種類、配置位置、積層パターンや枚数などを最適化します。

また社内一貫生産体制の強みを最大限に活かし、3D CADを用いて製品、成形型、治具の

設計をします。

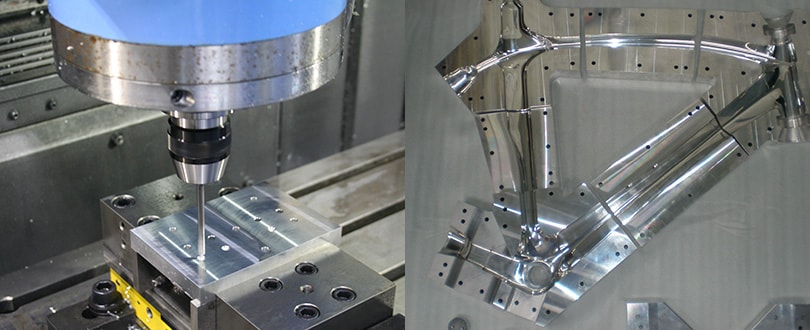

02 型製作

設計3Dデータを基に3軸・5軸加工機で製作します。材料は意匠面の精度や形状、製品個数などによって金属、樹脂、石膏から最適な物を選びます。加工後は3Dスキャナーで計測し寸法や形状の

検査を行います。

03 材料カット

解析結果を踏まえ配向や、分割位置を検討し

製作数など考慮してネスティング後、材料切り出しを行います。

04 成形

離型処理された型へ積層していきます。材料積層毎に異物混入を点検し、分割面においても

仕様書に従いラップ・突合せを使い分け、既定の板厚値を守ります。3次元曲面には繊維方向特性を活かし熱しながら曲げ伸ばし、手際よく仕様書に従って成形を行います。

05 バギング

積層終了後に形状に沿わすようにバギングを実施します。

06 キュア(焼成)

大小6基あるオートクレーブから最適なサイズを選択し、キュア(焼成)プログラムを設定後、

製品を硬化させます。

07 加工

サイズや数量、求められる製品精度により3軸、5軸機械加工機や、多種多様な特殊工具を

使いわけ製品形状に加工します。

08 仕上げ

要求精度に応じ、機械加工またはハンド加工にてトリム、孔開けなどを行います。

09 検査

要求品質に達しているか、適した検査ツールを用いて徹底した検査を行います。