技術コラム

JHIの社員がつづる、

テクノロジーコラムです。

ホース配管製品の製造やそれに関係する技術について

書き留めたコラムです。

自動溶接機について

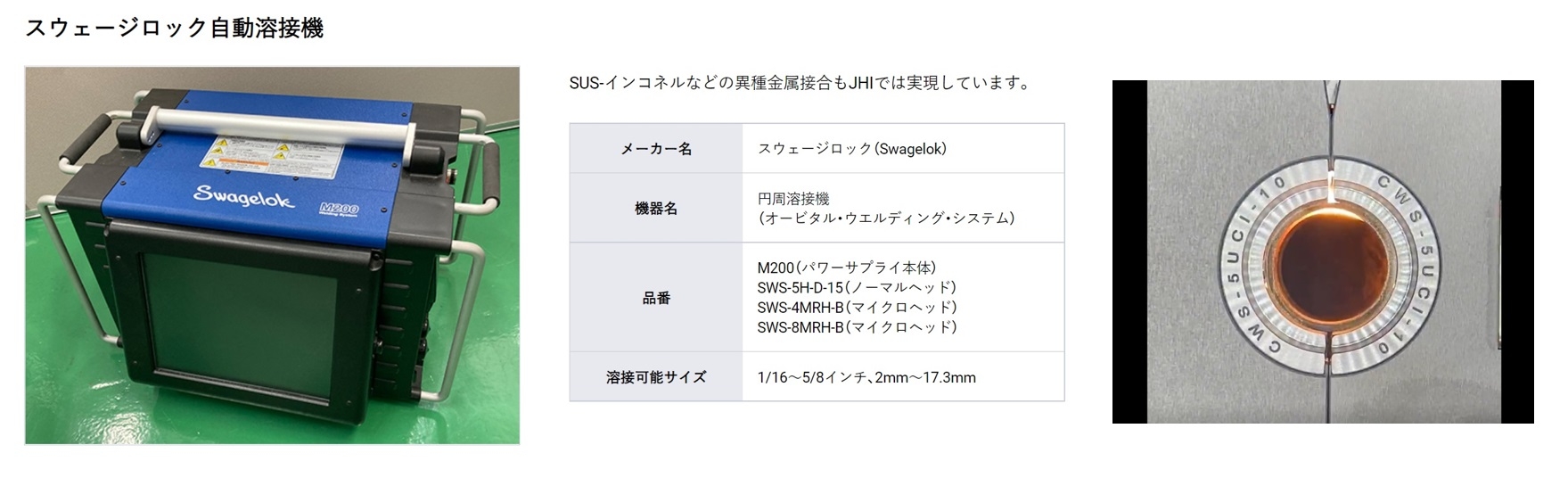

日本ハイドロシステム工業(JHI)では、配管の溶接にアメリカに本社を置くSwagelok社製の自動溶接機を使用しています。国内では一般的に「自動溶接機」と呼ばれることが多いのですが、このタイプの自動溶接機を英語では「Orbital Welding System」や「Orbital Welding Machine」と呼ばれています。

“Orbital (オービタル)”の意味を調べてみると、天体や人工衛星の”軌道“という意味に使われることが多いようです。固定された溶接対象物(配管)の周りを電極が円周方向で回転しながら溶接を行うので、軌道(Orbital)という単語が使われているのだと思います。

自動溶接という日本語から、英語だと「Automatic Welding」というような表現をしたくなるのですが、溶接物のセッティングから溶接まで、すべての溶接工程をロボットが自動で行ってくれるイメージを持たれて、円周方向に回転しながら溶接というイメージからは少し離れてしまうかもしれません。海外の方と話をする時には注意されたほうが良いかもしれませんね。

溶接に関しては、JHIホームページ内「エンジニアリングサービス」の「溶接技術」の中でもご紹介していますので、合わせて参考にしてみてください。 エンジニアリングサービス:溶接技術

(以下JHIホームページより抜粋)

『「溶接」と一言で言っても、何十種類もの手法があり、技術的、学術的も非常に幅が広く、奥が深いものです。対象物も配管から板材などの構造物もあり、それこそ分厚い本が何冊も書けるような内容なので、溶接のすべてを把握することは不可能だと思いますが、日本ハイドロシステム工業(JHI)では“小径配管の高品質な溶接”という点に絞って溶接技術を追求し続けています。』

配管の溶接では、いくつか鍵となる重要なものがありますが、今回は自動溶接機の「溶接条件の設定」について一例を挙げて簡単にご説明します。

溶接条件のことをパラメーターという言葉で表現することもありますが、設定する内容としては電流値、電極が回転するスピード、パルス、溶接時間などについて設定をします。

自動溶接機はこれらパラメーターの設定を円周ごと、もしくは分割して違う条件を入力設定することが可能です。例えば1周目と2周目の条件を異なるものにする、もしくは1周を分割して初めの半周と次の半周、もしくは1/4周ずつ異なる条件にするなど、かなり細かな設定をすることが可能です。

また酸化を防止するためのシールドガス(パージガスとも呼びます)ですが、配管の外側雰囲気の酸素を追い出す目的と、配管の内側の酸素を追い出す目的の二種類のシールドガスを流しながら溶接を行います。

一般的には不活性ガスのアルゴンガスを使うことが多いのですが、場合によっては水素を数%程度混合する場合もあるようです。

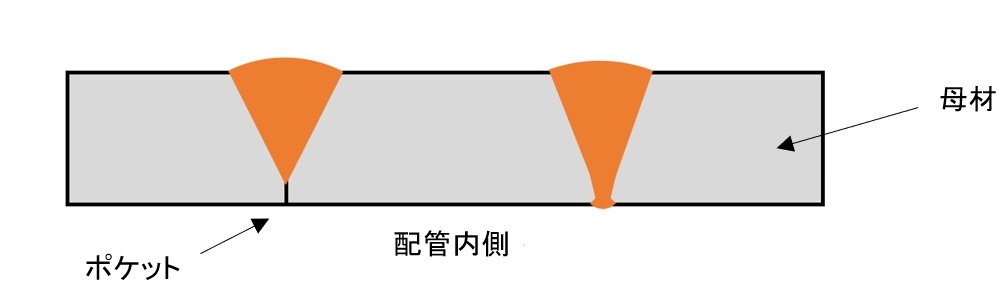

配管の溶接においては、配管内側のシールドガスの状態が溶接の仕上がりに大きな影響を与える場合があります。配管内側のシールドガスの圧力が高いと溶けた金属部分は外側に飛び出る方向になりますし、圧力が低いと内側に垂れ落ちてくることになります。

溶接で溶け込んだ部分は「溶接ビード」と呼ばれますが、配管内側の溶接ビードは「裏ビード」、もしくは「裏波」などと呼ばれることもあります。完全に母材が溶け込んだ状態で裏ビードがほんの少し内側に膨らんでいるような状態が理想とされています。完全に溶けずに隙間がある状態だと強度的な問題がある点に加えて、その隙間がポケットとなり、例えば異種のガスを切り替えた時に残存するとか、コンタミネーション(汚染物)がそのポケットに堆積する恐れもあります。

逆に溶け込みが多すぎて配管内側に膨らみすぎると、配管内部の有効径が小さくなり規定の流量が取れない、または配管径が細い場合には狭窄するという可能性も出てきます。

Swagelok製の自動溶接機にはオプションで配管内側のシールドガスの圧力を感知するセンサーを接続することが出来ます。配管内側の圧力を感知して溶接条件にフィードバックすることで、最適な溶接状態を作り出していくことが可能になる非常に有効な機能です。この機能を活用していくことで裏ビードをより精度高く管理していくことが可能となります。

最適な溶接条件やパラメーターの設定を探していく場合には、この他にパイプや部品の端面の加工(開先加工)なども影響しますし、これらを合わせると膨大な組み合わせが考えられます。

実際の製品では、配管も曲がりくねっている、長さも一定ではないなど溶接条件の設定も一筋縄ではいかず、実際苦労することも多いのが事実です。

最適な溶接条件探しに100点満点の終わりはない!ということが結論なのかもしれませんね。

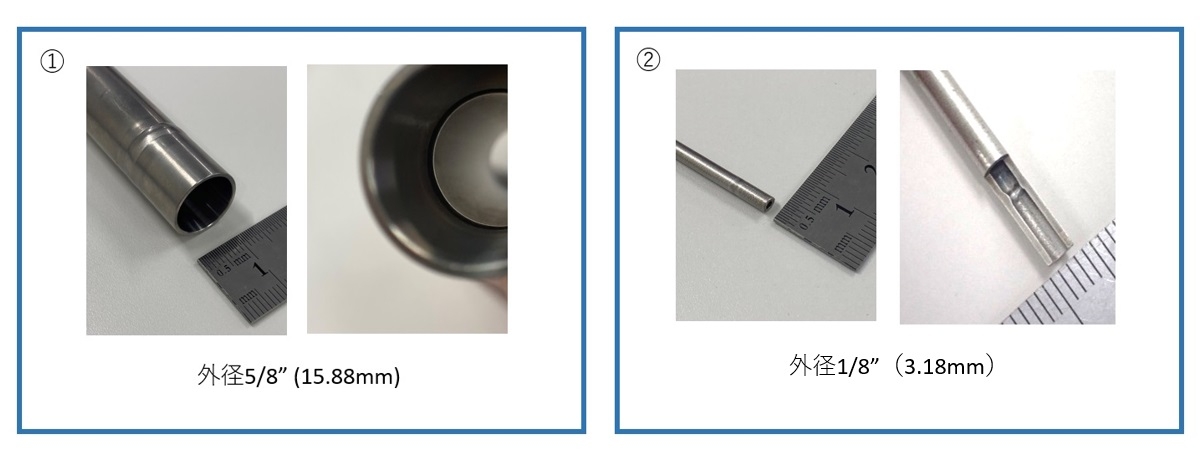

ご参考までに下記の画像の①が外径5/8” (15.88mm)、②が外径1/8” (3.18mm)のステンレス配管同士を自動溶接機で溶接したサンプルです。

右側の外径1/8”(3.18mm)配管の内径は1.76mmで溶接条件の設定も難しかったのですが、かなり良い状態の溶接が出来ました。

配管の溶接などで、何かお困りな事や質問等ありましたらお気軽にお問合せください。